Agla sa

come si fa

Le competenze dei tecnici di AGLA hanno permesso l’acquisizione di nuovi importanti progetti in ambito di motori ibridi a benzina, nell’ottica di essere pronti al passaggio a queste nuove motorizzazioni rispetto ai motori diesel sui quali AGLA ha peraltro una forte e consolidata storia di successo.

Il segreto del successo dei prodotti AGLA è contenuto in due semplici parole: know how, che tocca sia i processi tecnologici, sia i materiali. Il know how AGLA non si ferma al concept e al design dei suoi prodotti, ma si estende alla progettazione e alla costruzione delle stesse macchine rullatrici impiegate in produzione. Sul fronte dei materiali, in particolare, AGLA non conosce soltanto l’acciaio, ma anche l’alluminio, la gomma (che lavora nelle mescole AEM, EPDM, HNBR) e la plastica, utilizzata per realizzare il nuovo Visco Damper, insieme agli oli siliconici.

Il know how AGLA

1. Product concept

2. Design

3. Testing

4. Maintenance

5. Tooling and machine development

6. Validation and control

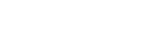

7. Production

Le fasi del processo AGLA

Make, not buy

L'ufficio tecnico

Cuore pulsante del know how AGLA è l’Ufficio Tecnico, “tech tank” focalizzato sullo sviluppo di soluzioni tecnologiche dedicate a motore e cambio automatico.

Dallo studio del design al prototipo, dal testing alla definizione del ciclo produttivo, l’Ufficio Tecnico lavora sui quattro driver dell’innovazione AGLA: affidabilità del veicolo, riduzione del consumo di carburante, comfort acustico e riduzione del peso, uno sforzo che si traduce in soluzioni ad hoc, perché in AGLA non esistono prodotti standard.

R&D

La culla dell'innovazione

Performance on demand non è uno slogan per AGLA, ma un imperativo categorico che il reparto Research&Development traduce in soluzioni tecnologiche.

Per mettere a punto un nuovo prodotto gli ingegneri e i tecnici AGLA lavorano a soluzioni innovative per i Clienti partendo dal co-design con i clienti, step preliminare alle fasi di prototipazione, testing e industrializzazione. Il co-design è fondamentale: nella progettazione di una puleggia o di uno smorzatore di vibrazione torsionale calcoli strutturali, simulazioni, design e modellazione 3D sono gli strumenti che garantiscono al cliente le performance richieste. Una volta che il design del prodotto è stato approvato, AGLA riesce a realizzare un prototipo in poche settimane: una prova di efficienza che ha pochi termini di paragone, nel settore Automotive. Successivamente, il prodotto è testato sui banchi prova del cliente, su cui sono misurate performance, durata e verifica di funzionalità: si può chiedere un collaudo più efficace e trasparente? L’ultima fase è quella dell’industrializzazione, dove AGLA produce prodotti “for life” che rispettano ed eccedono le prestazioni richieste dai Clienti. Inoltre, per mantenere la promessa di “performance on demand”, AGLA è in grado di realizzare in-house i tools di stampaggio e rullatura utilizzati in produzione.

Qualità

Un impegno a 360°

Tutti parlano di qualità, ma per AGLA il concetto di qualità è un impegno a 360°.

La gomma, come noto, è una parte qualificante dell’innovazione AGLA, ed è proprio per questo che le verifiche sulle parti in gomma vengono effettuati sia sulla superficie esterna, con i controlli di difettosità, sia all’interno, dove AGLA rileva anche la minima presenza di difetti interni mediante controlli a raggi X. Naturalmente, AGLA effettua i controlli di qualità anche sulle parti in acciaio e sui complessivi, dove utilizza sistemi di misurazione con ottica telecentrica per esaminare tutte le caratteristiche del prodotto, garantendo al cliente una qualità totale. I controlli in produzione sono effettuati anche tramite macchine di misura tridimensionali ed attrezzature specifiche progettate e costruite internamente.

Testing

Controllo al 100%

Certa della qualità e delle performance della sua innovazione, AGLA non teme di testare i suoi prodotti sul banco prova del cliente.

Prima di arrivare al momento della verità, tuttavia, AGLA esegue numerose prove e controlli, che vanno dalla simulazione del comportamento della cinghia sul componente alla prova di centrifugazione, nel caso delle pulegge, mentre gli smorzatori di vibrazioni torsionali sono sottoposti anche a una prova di risposta in frequenza. Tutti i materiali utilizzati, infine, sono validati attraverso analisi metallografiche, prove di trazione, misurazioni di viscosità e reometria. Un sistema di controllo globale, finalizzato a garantire i prodotti AGLA sotto ogni aspetto.